- Нормальна заточка

- загострена заточка

- Загострена заточка зі скосом по передній ріжучої кромці

- Заточка зі скосом по задній ріжучої кромці

- Заточка під подвійним кутом

- Пряма заточка з центральним виступом

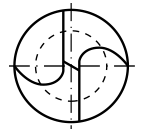

Ріжуча частина свердла складається з двох ріжучих крайок, розташованих під певним кутом, який називається "кутом заточки" або "кутом при вершині свердла". Зазвичай він позначається як Y. Цей кут багато в чому визначає робочі властивості свердла. Він вибирається в залежності від матеріалу, для обробки якого призначене свердло. Див. Таблицю.

опрацьований

матеріал

Кут заточування свердла в °

конструкційна сталь

Нержавіюча сталь

чавун

сталь загартована

алюміній

Сплави на основі магнію

силумін

мідь електролітична

Бронза та латунь

пластичні маси

органічне скло

Целулоїд, ебоніт

116-118

120

118

125

130-140

110-120

90-100

125

130-140

50-60

70

80-90

Для ручного інструменту зазвичай пропонуються свердла з кутом заточування 118 °, які є найбільш універсальними. При свердлінні в матеріалах з низькою міцністю, як наприклад легкі сплави, пластмаси і т.п., кут заточки не впливає в такій мірі на продуктивність і стійкість свердла, як під час свердління твердих матеріалів. для застосування ручного інструменту при ремонтних і монтажних роботах характерно епізодичне свердління самих різних матеріалі. В цьому випадку переточувати свердла під роботу з менш міцними матеріалами не має сенсу.

Рідше пропонуються свердла з кутом заточування 130 - 135 °. Як правило, це свердла зі спеціальних швидкорізальних сталей, спочатку призначені для роботи з матеріалами з високою твердістю.

Крім кута заточування, на роботу свердла в великій мірі впливають і інші параметри геометрії ріжучої кромки.

Нормальна заточка

Використовується в більшості свердел загального призначення. Одна з переваг - відносно проста переточування. Вважається, що її можна виконати вручну, однак настійно рекомендується застосовувати спеціальні верстати (див. Нижче.). Недоліком є відносно велика довжина "перемички" в центральній частині (близько 1/5 діаметра свердла). У зоні "перемички" відбувається не різання, а м'яття матеріалу заготовки. В результаті підвищується знос свердла і великий його відведення в сторону в стадії Засвердлювання. Щоб уникнути цього, бажано досить сильно накерніть заготовку або виконати початкове засвердлювання свердлом меншого діаметру.

загострена заточка

Відрізняється виконанням невеликих подточек з метою зменшення довжини "перемички". Вважається нормальним, якщо довжина "перемички" за рахунок цього знижується до 1/10 діаметра свердла. Таке свердло набагато краще веде себе в момент Засвердлювання, його менше відводить убік і розміри поглиблення після накерніванія можуть бути менше. Також зменшуються зусилля подачі і необхідний крутний момент приводу. Недоліками даної заточки є велика трудомісткість її виконання (особливо при невеликому діаметрі свердла) і зниження міцності загостреною різальної крайки. Така заточка особливо рекомендується для свердел з перемичками щодо великого розміру (перш за все для свердел великого діаметру).

Загострена заточка зі скосом по передній ріжучої кромці

Вимагає кілька великих зусиль при її виконанні, ніж звичайна загострена заточка. У порівнянні з нею, заточка зі скосом по передній кромці більш стійка до ударів і до впливу бокового зусилля. Застосовується при роботах по твердим сталей і для розсвердлювання.

Заточка зі скосом по задній ріжучої кромці

Називається також трикулачні заточуванням. Перемичка практично зникає. В результаті відсутня відведення в сторону при Засвердлювання, зменшується зусилля подачі, поліпшується стружкообразования. Після нормальної заточки така заточка є найпоширенішою.

Заточка під подвійним кутом

Істотно покращує температурні режими роботи свердла за рахунок збільшення довжини ріжучої кромки і підвищення тепловіддачі. За рахунок цього також зростає стійкість свердла. Крім того, оптимізуються кути різання уздовж ріжучої кромки. Рекомендується при свердлінні в'язких матеріалів, наприклад, швидкорізальної сталі.

Пряма заточка з центральним виступом

Зазвичай вона характерна для свердел по дереву, але застосовується також і в свердлах, призначених для свердління тонкого листового металу (вони зазвичай називаються свердлами для висвердлювання точок контактного зварювання). У порівнянні зі свердлами з іншими показаними вище типами заточки, це свердло знижує кількість задирок при наскрізному свердлінні і дає можливість свердлити циліндричні отвори з відносно рівним дном. Сверло по металу (Зі швидкорізальної сталі) з такою заточуванням випускаються в обмеженому діапазоні розмірів.

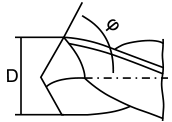

Крім усього іншого, при заточуванні ріжучих крайок важливо витримати належний задній кут. Природно, що це робиться при фабричній початкової заточування свердла і згадувати про задньому куті свердла споживачеві доводиться тільки при його переточуванні.

Можна побачити, що якщо передня (ріжучий) кромка пряма, то задня кромка має більш складну форму. Через це задній кут змінюється уздовж задньої кромки і при неправильній заточування може трапитися так, що задня кромка буде зачіпатися за стінки отвору. Результатом є зростання температури свердла, падіння продуктивності і терміну служби свердла. Для того, щоб точно витримати і передній і задній кути заточування, застосовується кілька схем заточки, для реалізації кожної з яких потрібні спеціальні пристосування. Наведемо, одне з найпростіших таких пристосувань, покладених в основу описаного нижче пристосування для повторного заточення спіральних свердел.

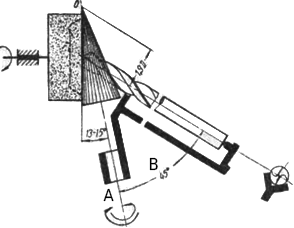

Сам пристрій показано на малюнку нижче. Це пристосування дозволяє змінювати кут нахилу свердла відносно площини абразивного круга поворотом верстата навколо осі А. На цьому малюнку показана схема заточування свердла з кутом при вершині в 116 - 118 °. Змінюючи кут В (на малюнку він дорівнює 45 °), можна задавати різні кути заточування. Верстат з закріпленим в ньому свердлом плавно повертається навколо осі А з одночасною поступовою подачею свердла гвинтом подачі), поки не буде заточена вся поверхня, починаючи з однієї з різальних крайок (нижньої, показаний ної на малюнку). Поступова подача необхідна, щоб не перегріти свердло. Потім свердло перевертають і заточують другу ріжучу кромку.

Також слід особливо відзначити, що заточка повинна бути симетричною. Вісь обертання свердла завжди проходить через виступаючу вперед точку перетину різальних крайок і при несиметричною заточування збільшується діаметр отвору, ростуть вібрації і можлива поломка свердла. З цієї причини при заточуванні свердла діаметром від 6 - 10 мм і нижче бажано контролювати симетричність заточування за допомогою лупи.

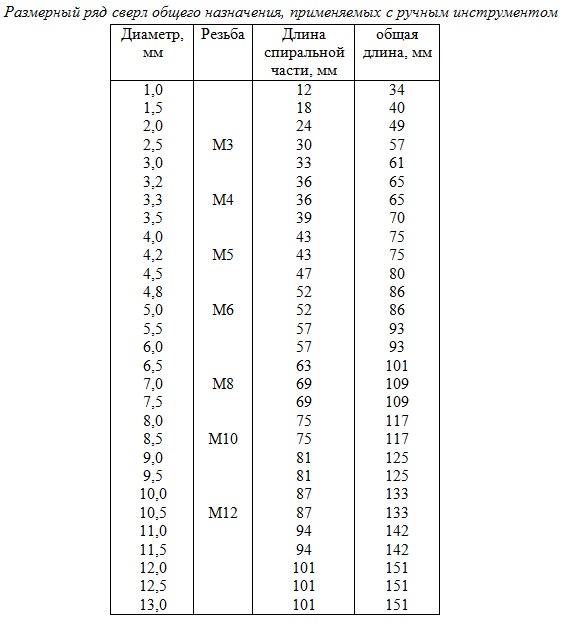

Розмірними параметрами спірального свердла є діаметр і довжина. Діаметри спіральних свердел загального призначення з циліндричним хвостовиком стандартизовані і укладаються в ряд 0,3 мм - 20,0 мм з кроком 0,05 - 0,1 мм.

Свердла кожного типорозміру мають певну довжину робочої (калібрувальної) частини. Однією з вимог до свердла є можливість їх переточки. В силу цього, до мінімальної робочої довжині свердла, яка визначається можливістю ефективного відводу стружки, додається запас на переточування свердла. У загальному випадку, свердла можуть Переточувати на довжині 3/4 від початкової довжини робочої частини. Є й більш просте правило: якщо довжина канавки для відводу стружки менше 10 мм, свердло переточуванні не підлягає.

На закінчення можна згадати про свердла з лівим обертанням. Вони вимагають застосування реверсивних дрилів і потрібні тільки в досить рідкісних ситуаціях, наприклад для Засвердлювання обламаного кріплення перед його видаленням.

Металоріжучий інструмент широко представлений в каталозі інтернет-магазину AIST.