Точіння є одним з найбільш поширених видів обробки металів різанням. На машинобудівних і приладобудівних підприємствах група токарних верстатів (токарні, револьверні, напівавтомати і автомати) становить 35-40% загальної кількості металорізального обладнання. Основними інструментами, застосовуваними на верстатах токарної групи, є різці різних типів і конструкцій.

Геометрія різців. Елементами головки різця є (рис. 2): передня і задні поверхні, ріжучі кромки і вершина.

Передньою поверхнею 1 називається та поверхню різця (або будь-якого різального інструменту), по якій сходить зрізається з заготівлі шар металу (стружка).

Головною задньою поверхнею 3 називається поверхня, звернена до поверхні різання. Допоміжної задньою поверхнею 4 називається поверхня, звернена до обробленої поверхні деталі. Передні і задні поверхні можуть бути виконані у вигляді площин або криволінійних поверхонь.

Головною ріжучої крайкою 2 називається лінія перетину передньої і головної задньої поверхонь. Ріжуча кромка виконує основну роботу різання.

Допоміжної ріжучої крайкою 6 називається лінія перетину передньої і допоміжної задньої поверхонь. Вершиною різця 5 називається точка або лінія сполучення головною і допоміжної різальних крайок. Точкове сполучення різальних крайок зустрічається рідко, так як ріжуча здатність таких різців нижче, ніж у різців, які мають при вершині перехідну ріжучу кромку А (рис. 16, а) або дугу кола радіуса r.

Основними ознаками, за якими проводиться класифікація різців, є: напрямок подачі, форма головки різця, форма перетину стрижня, спосіб кріплення ріжучої частини різця зі стрижнем, характер обробки і вид виконуваних робіт.

У напрямку подачі різці бувають праві і ліві. Правими (рис. 16, а і б) називають такі різці, у яких при накладенні долоні головна ріжуча кромка виявляється розташованої на стороні великого пальця правої руки.

Лівими називаються такі різці, у яких головна ріжуча кромка розташовується на стороні великого пальця лівої руки.

За формою головки різці бувають: прямі (рис. 16, а), відігнуті (рис. 16, б), вигнуті (рис. 16, в) і з відтягнутою головкою (рис. 16, г). У прямих різців вісь різця (в плані) пряма, а у відігнутих вона викривлена вправо або вліво. У вигнутих різців вісь різця вигнута в бічній поверхні (вгору або вниз). У різців з відтягнутою головкою ширина головки менше ширини державки (стержня) різця і може бути розташована симетрично щодо осі стрижня або зі зміщенням вправо або вліво від осі.

За формою перетину стрижня розрізняють різці: прямокутні, квадратні, круглі.

За способом кріплення ріжучої частини різця зі стрижнем розрізняють: цільні різці, складові нероз'ємні (з привареними або припаяними пластинками) і складові роз'ємні (з механічним кріпленням ріжучих пластинок).

Останнім часом стали застосовувати різці з механічним кріпленням багатогранних пластинок з твердого сплаву.

На рис. 17 показаний різець з платівкою, яка має п'ять різальних крайок у вигляді правильного п'ятикутника. При зносі однією з різальних крайок пластинку 1 повертають навколо осі посадочного стрижня 2 і таким чином послідовно використовуються всі ріжучі кромки.

За характером обробки розрізняють різці чорнові (обдирні) і чистові (для тонкого точіння). По виду виконуваних робіт, устаткування * різці поділяють на прохідні, різьбові, підрізні, прорізні, відрізні, фасонні, розточувальні, галтельні.

Прохідні різці застосовують для обробки циліндричних і конічних зовнішніх поверхонь. Різьбові різці служать для нарізування різьблення. Підрізні різці застосовують для отримання поверхонь, перпендикулярних осі обертання оброблюваної заготовки (торцеві поверхні).

Прорізні різці служать для виточки різних канавок, як зовнішніх, так і внутрішніх.

Відрізні різці застосовують для відрізки заготовок і прорізання канавок.

Фасонні різці мають складний профіль ріжучої кромки, їх застосовують для обробки зовнішніх, внутрішніх і торцевих фасонних поверхонь.

Розточувальні різці служать для обробки циліндричних і конічних отворів, як наскрізних, так і глухих (на рис. 18, ж показана конструкція головки розточувального різця для наскрізних отворів). Галтельні (радісно) різці служать для виточування закруглених канавок і перехідних поверхонь.

Кути різця і їх призначення. Для створення сприятливих умов різання поверхні ріжучої частини інструменту заточують під певними кутами. Кути заточування різців розглядаються в головній січній площині, допоміжної січної площини і в плані. Цими кутами визначається положення передніх і задніх поверхонь інструменту, головною і допоміжної ріжучої крайок. Для визначення і вимірювання кутів різця встановлено вихідні площині: основна площину і площину різання. На рис. 19, а показані сліди цих площин.

Основний площиною називається площина, паралельна напрямками поздовжньої і поперечної подач. У призматичних токарних і стругальних різців основною площиною можна вважати нижню опорну поверхню різця.

Площиною різання називається площина, дотична до поверхні різання 2 і проходить через головну ріжучу кромку 8. Якщо вершина токарного різця встановлена на висоті лінії центрів верстата, то площину різання буде вертикальною площиною. При струганні (див. Рис. 1, б) площину різання збігається з поверхнею різання.

Головною січною площиною називається площина, перпендикулярна проекції головної різальної крайки на основну площину. У цій площині розглядаються кути α, β, γ і δ (головні кути).

Аналогічно допоміжні кути можна розглядати в допоміжній січній площині, перпендикулярній до проекції допоміжної кромки на основну площину.

Головним заднім кутом α називається кут між задньою поверхнею різця і площиною різання (якщо задня поверхня інструменту має криволінійну форму, то заднім кутом називається кут, утворений дотичною до задньої поверхні в даній точці різальної крайки і площиною різання).

Задній кут служить для зменшення тертя в місці контакту різця із заготівлею по задній поверхні і забезпечення вільного переміщення різця в напрямку подачі.

Надмірне збільшення заднього кута послаблює різець, і тому для різців α = 6 ÷ 12 ° (менший кут для твердих і тендітних оброблюваних матеріалів, більший - для м'яких і в'язких).

Кутом загострення β називається кут між передньою і головною задньою поверхнями різця.

Головним переднім кутом γ називається кут між передньою поверхнею різця і площиною 9, перпендикулярної до площини різання, проведеної через головну ріжучу кромку. Цей кут може бути позитивним (за знаком), коли передня поверхня різця розташована нижче площини 9, і негативним, коли передня поверхня різця розташована вище площини 9 (рис. 19, б).

Передній кут γ впливає на процес утворення стружки. Зі збільшенням переднього кута полегшується врізання різця в оброблюваний матеріал і сход стружки, створюються сприятливі умови для різання. Але зі збільшенням переднього кута γ зменшується кут загострення β, що зменшує міцність різця і послаблює ріжучу кромку. Тому величина переднього кута вибирається залежно від твердості оброблюваного матеріалу. Чим вище твердість оброблюваного матеріалу, тим міцніше повинен бути різець, а значить кут γ повинен бути менше. Щодо меншим повинен бути передній кут у різців, оснащених твердими сплавами або Мінералокераміческіе пластинками (з огляду на підвищену крихкість пластинок).

При обробці високоміцних і твердих металів передній кут повинен бути негативним. Для різців величина переднього кута лежить в межах - 10 ÷ 30 °.

Форма передньої поверхні різця може бути різною. Крім плоскою передньої поверхні (рис. 19, б), що є найбільш простий і легко здійсненним, широко застосовують ще дві форми передньої поверхні: плоску з негативною фаскою і криволінійну з фаскою (рис. 20).

Плоска передня поверхня з позитивним переднім кутом (рис. 19, б) рекомендується для всіх типів різців при обробці чавуну і кольорових сплавів, для фасонних різців зі складним контуром ріжучої кромки. Плоска передня поверхня різця з фаскою (рис. 20, а) рекомендується для обробки деталей із сталей і особливо з сталей великої міцності. У таких різців під кутом у своєму розпорядженні тільки майданчик шириною 3-4 мм, що полегшує заточку і доведення різця; різець заточують і доводять по цьому майданчику, фаске шириною f і задньої поверхні тільки по платівці під кутом а (так як α <α ', то заточується і доводиться тільки платівка). Кут на фаске γf = 0 для різців з швидкорізальних сталей і γf = -5 ÷ 10 ° для різців, оснащених пластинками твердого сплаву. Ширина фаски f = 0,2 ÷ 1 мм. Кут врізання пластинки γ2 = 12 °.

Для підвищення стійкості різця і завивання стружки в спіраль, що забезпечує безпеку роботи токаря, застосовують криволінійну форму передньої поверхні (рис. 20, б). У таких різців радиусная фаска робиться радіусом R і шириною В. У різців, оснащених пластинками твердого сплаву, f = 0,2 ÷ 1,2 мм; γf = -5 ÷ 100; R = 2 ÷ 6 мм; В = 2 ÷ 3 мм.

Криволінійна форма передньої поверхні робиться у різців всіх типів, за винятком фасонних зі складним контуром ріжучої кромки.

Кутом різання δ називається кут між передньою поверхнею різця і площиною різання. При позитивному значенні кута у сума всіх кутів в головній січній площині α + β + γ = 90 ° і δ <90 °; при від'ємному значенні кута γ δ = 90 - (-γ)> 90 °.

До кутів в плані відносяться кути φ, φ1 і ε (рис. 19, а). Ці кути вимірюють в основний площині.

Головним кутом в плані φ називається кут між проекцією головної різальної крайки на основну площину і напрямком подачі (поздовжньої або поперечної залежно від типу різця).

Допоміжним кутом в плані φ1 називається кут між проекцією допоміжної різальної крайки на основну площину і напрямком подачі.

Кутом при вершині (в плані) ε називається кут між проекціями головної і допоміжної різальних крайок на основну площину.

Сума всіх кутів різця в плані (рис 19, а) буде φ + φ1 + ε = 180 °.

Кути в плані φ і φ1 роблять сильний вплив на стійкість * ріжучого інструменту, віджимання оброблюваної заготовки в процесі різання і шорсткість обробленої поверхні.

* ()

Зі зменшенням головного кута в плані φ (див. Рис. 23, а-в) збільшується довжина частини головної різальної крайки, що знаходиться в контакті з оброблюваної заготівлею (b2> b1> b), що сприяє покращенню відводу тепла в різець і підвищенню його стійкості . Зменшується також і шорсткість обробленої поверхні, так як зі зменшенням кутів φ і φ1 зменшується величина площі залишкового перетину зрізаного шару (див. Рис. 23, д - площа трикутника ВС / С). Однак зі зменшенням головного кута в плані збільшується сила віджимання заготовки в радіальному напрямку, що призводить до спотворення форми оброблених деталей (в залежності від способу затиску заготовок на токарних верстатах виходить бочкообразность або конусність). Виходячи з цих міркувань головний

кут в плані φ береться в межах 30-90 °. При обробці деталей великої жорсткості *, якщо  застосовують φ = 30 ÷ 45 °, при обробці маложестких деталей, якщо

застосовують φ = 30 ÷ 45 °, при обробці маложестких деталей, якщо  застосовують φ = 60 ÷ 75 °, при обробці заготовок малого діаметра, якщо

застосовують φ = 60 ÷ 75 °, при обробці заготовок малого діаметра, якщо  застосовують φ = 90 °.

застосовують φ = 90 °.

* ()

У приладобудуванні, де переважають деталі невеликих розмірів, доводиться обробляти циліндричні поверхні з одночасним підрізанням торцевих поверхонь. У цих випадках застосовують прохідні різці з кутом φ = 90 ° (наполегливі (різці). Величина допоміжного кута в плані φ1 вибирається в межах 10-45 °, і тільки у прорізних і відрізних різців φ1 = 1 ÷ 3 °.

Кутом нахилу головної різальної крайки λ називається кут, укладений між різальною кромкою і лінією, проведеної через вершину різця паралельно основній площині. Ця лінія і головна ріжуча кромка повинні лежати в площині, перпендикулярній до основної площини (в цій же площині і вимірюється кут λ).

Можливі положення головної різальної крайки різця і відповідний напрям сходу стружки показані на рис. 21, а і б. Якщо у різця кут λ = 0 (рис. 21, а), то сходить стружка завивається в спіраль, близьку до спіралі Архімеда. При вугіллі + λ (вершина різця є найнижчою точкою з усіх точок ріжучої кромки) стружка завивається в кручені спіраль і направляється в сторону обробленої поверхні 2 (рис. 21, б).

При вугіллі -λ (вершина різця є найвищою точкою різальної крайки) стружка завивається в кручені спіраль і направляється в сторону оброблюваної поверхні 1.

При вугіллі + λ, зміцнюється головна ріжуча кромка, підвищується її здатність до сприйняття ударних і змінних навантажень (навантаження при переривчастому різанні і при нерівномірності припуску на обробку).

Різці з кутом + λ рекомендується застосовувати для попередньої обробки і особливо при ударних і змінних навантаженнях (λ = 12 ÷ 15 °).

Позитивний кут нахилу головної різальної крайки також рекомендується для різців, оснащених пластинками твердих сплавів, так як цим дещо компенсується підвищена крихкість пластинок з твердих сплавів. При чистової обробки, коли навантаження на різець не настільки великі, рекомендується застосовувати різці з λ = 0 або -λ (сходить стружка НЕ буде дряпати оброблену поверхню).

Елементи режиму різання і зрізаного шару при точінні. До елементів режиму різання відносяться: глибина різання t, подача s і швидкість різання v (рис. 22).

Глибиною різання t називається величина шару, що зрізається за один прохід різця і виміряна в напрямку, перпендикулярному до обробленої поверхні 2. При зовнішньому поздовжньому точінні

де D - діаметр оброблюваної поверхні в мм;

d - діаметр обробленої поверхні в мм.

При відрізанні глибина різання дорівнює ширині відрізного різця (рис. 18, д).

Швидкістю різання v при точінні називається найбільша лінійна швидкість заготовки щодо ріжучої кромки різця в обертальному русі (рух різання). З рис. 22 видно, що це буде швидкість точок, що лежать на поверхні, що обробляється 1 (поверхні циліндра діаметра D). Якщо оброблюваної заготівлі повідомити число обертів n в хвилину, то швидкість різання

де D - діаметр оброблюваної поверхні в мм;

n - число оборотів заготовки в хвилину (  - коефіцієнт для отримання розмірності швидкості різання в м / хв при D в мм).

- коефіцієнт для отримання розмірності швидкості різання в м / хв при D в мм).

При поздовжньому точінні заготовки, що має циліндричну форму, і при постійному числі обертів n швидкість різання буде незмінною протягом усього проходу різця вздовж осі заготовки. При поперечному точінні (підрізання торців, відрізання) швидкість різання змінна; найбільшою вона буде у периферії (при радіальному просуванні різця до центру заготовки) та найменшою (нульове значення) в центрі. Однак і при поперечному точінні швидкістю різання вважається максимальна швидкість.

Подачею s при точінні називається переміщення різця (з положення I в положення II; див. Рис. 23, д) за один оборот заготовки. Цей рух може бути прямолінійним (точіння циліндричних і конічних поверхонь, відрізання, підрізання торців) і криволінійних (точіння по копіру).

На рис. 22 показано поперечний переріз зрізаного шару (паралелограм АВСЕ).

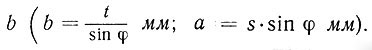

Шириною зрізаногошару b назівається відстань между оброблюваної и обробленої поверхні, віміряне уздовж головної різальної крайки. Товщиною зрізаного шару називається відстань між двома послідовними положеннями різця за один оборот заготовки, виміряний в напрямку, перпендикулярному до ширини зрізаногошару

Площа перерізу зрізаного шару

Форма поперечного перерізу зрізаного шару залежить від головного кута в плані φ і форми головної різальної крайки. На рис. 23, а-г показані різці з різними кутами φ і відповідні форми перерізу зрізаного шару. Зі збільшенням кута φ (при постійних глибині різання t і подачі s) збільшується товщина шару, що зрізається а й зменшується його ширина b, а величина площі перетину зрізаного шару F = ts мм2 залишається постійною.

Якщо головна ріжуча кромка має криволінійну форму (рис. 23, г), то поперечний переріз зрізаного шару має форму коми зі змінною товщиною а. Величина головного кута в плані φ буде змінної в різних точках різальної крайки. Тут кут φ укладений між проекцією, дотичній до головної різальної крайки (в даній точці), на основну площину і напрямком поздовжньої подачі. При φ = 90 ° (точка А) товщина шару, що зрізається а = s, а в міру наближення до вершини різця Б товщина шару, що зрізається зменшується (а = s> А2> а1).

Площа перерізу зрізаного шару F = ts мм2 (площа паралелограма на рис. 22 і 23, б і в) називається номінальною або розрахункової. Фактична площа перетину зрізаного шару буде трохи менше (приблизно на 5-10%), так як на обробленої поверхні залишається шар металу, перетин якого має форму гребінця висотою Н (площа трикутника ТСК на рис. 23, д). Від висоти залишкових гребінців Н в основному залежить шорсткість обробленої поверхні (в дійсності діаметр обробленої поверхні буде d + 2Н).

З рис. 23, д видно, що для отримання меншої шорсткості обробленої поверхні у різця повинні бути можливо менші кути φ і φ1 і працювати потрібно з меншою подачею (менше буде H).

Кути різця в процесі різання. Кути, отримані різцем в результаті заточування, змінюються по величині в залежності від установки різця щодо осі деталі, діаметра заготовки і величини подачі.

Розглянемо відрізний різець, у якого головна ріжуча кромка паралельна осі деталі λ = 0 і φ = 90 °).

Якщо вершину різця встановити в точку К, що знаходиться на одній висоті з віссю обертання деталі (рис. 24, а), то кути α і γ рівні кутах, отриманим під час заточування. Слід площині різання АА є вертикальною прямою.

При установці вершини різця вище або нижче осі деталі змінюється положення площини різання, так як вона є дотичною до поверхні різання. У точці М (рис. 24, б), коли різець встановлений вище осі деталі на величину h, слід площини різання відхилився від вертикального положення на кут τ і зайняв становище В'В ', що призвело до зменшення заднього кута і збільшення переднього кута, а дійсні кути в процесі різання будуть αд = α - τ; γд = γ + τ.

У точці N (рис. 24, в) площину різання відхиляється від задньої поверхні різця (її слід зайняв положення В "В"), що призводить до збільшення заднього кута і зменшення переднього; тоді α'д = α - τ; γ'д = γ + τ де αд, γд, α'д і γ'д - дійсні кути різця в процесі різання (тільки з урахуванням установки різця по висоті).

З трикутника ONF (рис. 24, в) можна визначити величину кута відхилення площині різання від вертикального положення:

При розточуванні отворів установка різця не по осі деталі призводить до зворотного зміни кути α і γ в порівнянні з зовнішнім гострінням. Установка вершини різця вище осі деталі на висоту h = (0,01 ÷ 0,02) D допускається тільки при попередній обробці.

При чистової обробки вершину різця слід встановлювати строго по осі деталі, тому що в противному випадку можливі похибки розмірів обробленої поверхні.

Зміна положення різця відносно осі деталі в горизонтальній площині (рис. 24, г) призводить до зміни кутів в плані φ і φ1. Якщо поздовжня вісь різця ББ перпендикулярна осі деталі (положення I), то кути φ і φ1 рівні кутах, отриманим під час заточування.

При повороті різця за годинниковою стрілкою (положення II; центром повороту є вершина різця) кут φ зменшується, а кут φ1 збільшується φ '<φ; φ'1> φ1. При повороті різця проти годинникової стрілки (положення III) кути φ і φ1 змінюються в зворотному напрямку (φ ''> φ; φ''1 <φ1).

Поворотом різців в горизонтальній площині користуються для зміни положення різальних крайок щодо осі деталі, а також для зміни величини і співвідношення сил, що діють на різець. Для пояснення характеру зміни кутів α і γ в залежності від подачі розглянемо роботу прохідного різця з кутом φ = 90 ° (головна ріжуча кромка перпендикулярна осі деталі).

Як вже раніше зазначалося, процес точіння можливий при поєднанні двох рухів: обертального (v) і поступального (s). При такому поєднанні рухів заготовки і різця поверхня різання є гвинтовою поверхнею і дійсним слідом площині різання буде лінія ВВ [лінія, дотична до гвинтової поверхні в точці С (рис. 24, д)], яка відхилилася від сліду площини різання на кут μ. В цьому випадку задній кут α зменшився на величину μ, а передній кут γ збільшився на цю ж величину. Дійсні кути в процесі різання будуть

Для визначення величини зміни заднього і переднього кутів в кінематиці скористаємося розгорткою гвинтовий лінії на площину (рис. 24, д).

Для визначення кута μ запишемо вираз

де s - подача в мм / об;

D - діаметр заготовки в даній точці головної різальної крайки.

Зі збільшенням подачі s і зменшенням діаметра D збільшується μ.

При звичайному подовжньому точінні кутом μ можна знехтувати в силу його малості (μ <1 °). однак при точінні з збільшеними подачами або при нарізанні многозаходной різьблення (хід різьби S = tk мм; t - крок різьби, k - число заходів) необхідно враховувати кут μ при призначенні заднього кута α, інакше можуть бути випадки, коли кут μ за величиною буде близький кутку α, а це означає, що різець буде працювати з неприпустимо малим дійсним заднім кутом (αд).

Оброблена поверхня (профіль різьблення) буде неякісної, а при αд, близькому до нуля, різання взагалі буде неможливо. Наприклад, в окулярах оптичних приладів застосовуються різьблення з числом заходів 20. При діаметрі окуляра D = 24 мм, крок різьблення t = 1,5 мм і числі заходів k = 8; tg μ ≈ 0,16, a μ ≈ 9 °. Таким чином, для забезпечення гарантійного кута α> д = 6 ° задній кут при заточуванні α = αд + μ = 15 °.

При поперечному точінні (для відрізання, виточки зовнішніх канавок) точки ріжучої кромки у взаємному русі різця і заготовки описують спіраль Архімеда (на рис. 24, е лінія ЄП). Отже, лінія ВВ, дотична до спіралі Архімеда в точці Е, буде слідом площині різання (АА - слід площини різання в статиці). Таким чином, і при поперечному точінні задній кут а зменшується на кут μ.

При постійній подачі s з наближенням різця до осі заготовки кут μ, збільшується (  а величина D зменшується), і настане такий момент, коли μ≥α. В таких умовах різець вже не ріже, а мне опрацьований матеріал, заготовка не відрізається до кінця, а відламується зі стерженьком в центрі (∅1-5 мм). Для поліпшення якості торцевих поверхонь після відрізки подачу різця роблять змінної (зі зменшенням до центру). Наприклад, на автоматах криві кулачків подачі відрізних і фасонних різців робляться зі змінним підйомом, що зменшується при підході різця до осі відрізуваної заготовки.

а величина D зменшується), і настане такий момент, коли μ≥α. В таких умовах різець вже не ріже, а мне опрацьований матеріал, заготовка не відрізається до кінця, а відламується зі стерженьком в центрі (∅1-5 мм). Для поліпшення якості торцевих поверхонь після відрізки подачу різця роблять змінної (зі зменшенням до центру). Наприклад, на автоматах криві кулачків подачі відрізних і фасонних різців робляться зі змінним підйомом, що зменшується при підході різця до осі відрізуваної заготовки.

За невисокої вартості лопата пожежна совкова з держаком у нас на www.aspektsnab.ru.